表面损伤

This is Section 1.8 of the Laser Optics Resource Guide.

无论如何精心制造,每种光学元件都会在表面下方产生一定程度的表面下损伤,如裂纹、残余应力、污染物和空洞。1 这些缺陷可能是在制造过程中造成的,也可能是所使用材料的类型或质量固有的。用激光照射时,表面下损伤会提高吸收和散射,产生热量并导致光通量降低。在使用大功率激光器或系统处于明显的机械应力状态时,这些性能异常可能导致系统故障。

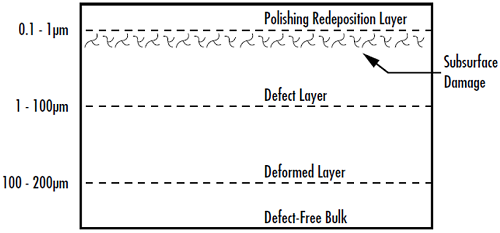

研磨和抛光过程会留下在抛光再沉积或拜尔培层下方约 0.1μm 到数十微米的表面下损伤。再沉积是光学元件的顶层,由于抛光过程中的化学反应回流到细小的表面划痕上2。再沉淀层下方的缺陷层包含大多数基片裂缝和其他缺陷,通常会向下延伸到光学元件表面下方1-100μm 处。然后,一个变形层会将这个缺陷层与无缺陷的大块材料分离开来(图 1)。

图 1: 制造过程中遗留的表面下损伤3

除非使用特殊的激光级抛光和清洁工艺,否则杂质可能会在抛光过程中被困在再沉积层中。用越来越细的砂砾进行抛光可以进一步减少表面下损伤的数量,但这种损伤无法完全消除。用更细的砂砾进行抛光可以提高光学元件的质量,但会增加抛光所需的时间,从而增加成本。有效的激光光学抛光工艺可以消除深层的表面下损伤,无效的抛光工艺只能将损伤隐藏在拜尔培层之下。

参考文献

- Fine, Kevin R, et al. “OPTICS FABRICATION: Subsurface Damage Is Measured Nondestructively.” Laser Focus World, June 2006.

- Finch, G. Ingle. “The Beilby Layer on Non-Metals.” Nature, vol. 138, no. 3502, 1936, pp. 1010–1010., doi:10.1038/1381010a0.

- Collier, David, and Rod Schuster. “Superpolishing Deep-UV Optics.” Photonics Spectra, February 2005.

上个章节

上个章节

或查看各区域电话

报价工具

只需输入商品编号

Copyright 2023, 爱特蒙特光学(深圳)有限公司。— 广东省深圳市龙华工业东路利金城科技工业园3栋5楼 518109 - 粤ICP备2021068591号