金刚石车削离轴抛物反射镜的粗糙度

单点金刚石车削是用于生产离轴抛物线(OAP)镜,离轴椭圆形(OAE)镜和其他精密金属光学元件的制造技术。虽然任何光学制造技术的目标都是制造一个不偏离其理论表面轮廓的理想表面,但是像其他制造技术一样,金刚石车削也受到制造误差的制约,会影响理想表面的生产。这些表面误差通常可以按照其频率内容进行分类,特别是低、中或高空间频率误差。

空间频率误差

低空间频率误差由面形、不规则度甚至泽尼克多项式等术语说明,迫使进入的波变形,形成类似于光学元件轮廓的波前。中空间频率误差或脉动通常由表面上的工具移除或成形材料引起。中频率误差呈周期性发生,间隔大致与用于改变表面的工具的步距相同,对成像质量可能产生不利影响。

高空间频率误差通常称为粗糙度,以埃RMS为单位表示,往往会导致光线意外散射。误差越大,潜在的散射角越宽。这种形式的散射与波长相关,散射角随着入射光波长的减小而增加。

在金属制造过程中,粗糙度往往与部件的“光泽度”有关。粗糙部件的表面通常显得模糊或混沌,如果部件特别粗糙,则较大百分比的光将偏离其原定目标。当粗糙表面用作聚焦光学元件时,会导致图像的MTF总体下降。粗糙的表面甚至可以导致光通量总体下降。

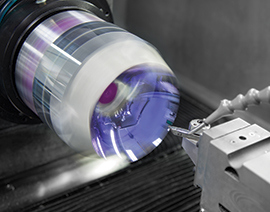

金刚石车削

金刚石车削的光学组件的抛光与传统制造的光学组件不同。金刚石车削是一种制造技术,可以制造独特而精确的非球形玻璃和金属形状,但是表面粗糙度可能会增加。如果在设计和金刚石车削过程中不够小心,表面的粗糙度可以达到数百埃(Å)。因为高频域的散射与波长相关,因此数百埃的粗糙度可能不适用于可见光应用,而在红外线(IR)中操作的系统只有很少甚至没有散射。光学元件如果经过精心设计和巧妙的金刚石车削,可以实现表面粗糙度小于100埃。表面粗糙度较低的光学元件在可见光谱中的散射可以降至最小。但是,如果在应用中使用来自可见光谱下端的光,甚至是紫外线(UV),则100埃也可能会产生不可接受的散射水平。最高精度的金刚石车削组件的粗糙度可以降到50埃以下,而且可以通过表面镀镍进一步改善。除非玻璃基材经过特别的超级抛光,否则抛光玻璃的粗糙度通常在20-50 Å之间。

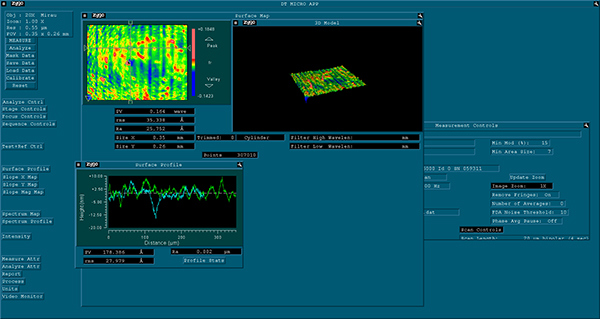

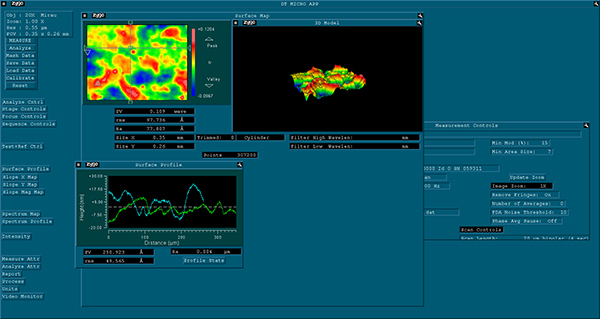

图1和图2展示了两个表面的不同:粗糙度<50 Å的表面,以及粗糙度<100 Å的表面。当金刚石车削表面的粗糙度接近100Å时(图2),表面的轮廓测量将受高频噪声的影响。这样几乎不可能对中空间频率进行监测和控制,而这是最苛刻的应用中的要求。在图1中,表面粗糙度足够低,这样就可以看到车削过程留下的周期性的中间空间频率印记。

图1: 粗糙度低于50埃RMS的表面图

图2: 粗糙度低于100埃RMS的表面图

爱特蒙特光学的光学设计人员和金刚石车削人员在降低金刚石车削过程中形成的粗糙度和其他误差方面经验丰富。除了标准的金刚石车削反射镜产品外,我们还提供定制解决方案,包括定制尺寸和形状以及各种金属镜膜。立即联系我们以咨询专家或索取报价。

或查看各区域电话

报价工具

只需输入商品编号

Copyright 2023, 爱特蒙特光学(深圳)有限公司。— 广东省深圳市龙华工业东路利金城科技工业园3栋5楼 518109 - 粤ICP备2021068591号