了解表面质量

This is Sections 2.1 and 2.2 of the Laser Optics Resource Guide.

光学组件的表面质量是对可能会在制造和处理过程中产生的表面缺陷(划痕和凹坑或麻点)的评估。表面质量对激光应用比对成像应用更重要,因为表面缺陷可能会引发激光诱导损伤。需要大功率的敏感系统也可能会因为表面缺陷而形成光通量变化和散射的增加。比起适用于可见光或 IR 系统的光学元件,适用于 UV 波长的光学元件对表面质量公差的要求更严格,因为波长越短,接受的散射量越高。指定的表面质量直接影响成本,因此过分要求光学元件和采用高于要求的表面质量会不必要地增加成本。这使得了解表面质量规格以及它们如何影响系统性能对系统的成功和成本效益至关重要。有几个指定表面质量的标准,如美国军方性能规格 MIL-PRF-13830B 和 ISO 10110。

美国标准MIL-PRF-13830B

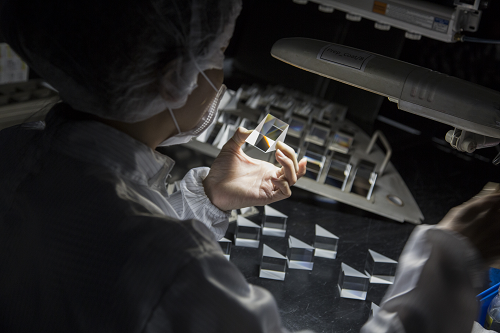

美国军方性能规格 MIL-PRF-13830B 根据其中规定的校准标准,使用“划痕”数后跟“麻点”数来描述表面质量。1 划痕数是以下任意数字之一:10、20、40、60 或 80,其中划痕亮度从 10 到 80 逐渐提高。该数字并不是准确的测量结果,只是表示组件划痕亮度与校准标准抓痕亮度的最佳匹配。测试要在指定的暗场照明条件下进行,但由于它是主观的肉眼观察,所以结果可能因检查人员而异(图 1)。

图 1: MIL-PRF-13830B 指定使用 40W 白炽灯或 15W 冷白色荧光灯进行肉眼检查

不过,麻点数是可测量的数字:即最大组件麻点的直径,以 1/100 毫米为单位。因此,直径为 0.4mm 的麻点将表示为麻点数 40,直径为 0.2mm的麻点将表示为麻点数 20(图 2)。

图 2: MIL-PRF-13830B 通过将划痕和麻点与校准标准进行肉眼对比来描述光学元件表面质量的特征

一旦将所有划痕和麻点量化,就需要确定允许的缺陷数量。该数量的确定方式如下:

划痕

The sum of all scratch lengths with the specified scratch number (Lsn) will not exceed 1/4 of the diameter of the optic. For non-circular optics, the diameter of a circle with an area equal to that of the optic should be used.

麻点

所允许的最大尺寸麻点 (N) 的总数量不能超过直径除以 20 得出的商。

所有麻点直径 (d) 的总和应该小于或等于所允许的最大尺寸麻点 (N )的总数乘以指定麻点数 (D) 得出的积。

An optic with a 100mm diameter and specified surface quality of 10-5, based on the above limitations, can have several scratches with a brightness of 10 whose total length is not more than 25mm. It may not have more than 5 maximum sized digs of 0.05mm (5 Dig Number), and the sum of the diameters of all digs must not exceed 0.5mm.

40-20的划痕-麻点规格是许多光学应用公认的标准质量。精密激光应用通常要求 20-10 的划痕-麻点数,而最苛刻的激光应用(如腔内激光光学元件)通常需要 10-5 的划痕-麻点数。由于表面缺陷对性能的影响取决于波长,因此 UV 激光应用通常需要 10-5 的表面质量,但对 10.6μm的 CO2 激光使用 10-5 的光学元件有些多余,而且会不必要地提高成本。

ISO 10110-7 第 7 部分:表面缺陷

MIL-PRF-13830B的肉眼检测经济快捷,但由于其主观性而不够精确。ISO 10110-7 是一种更定量的方法,根据给定零件面积上表面缺陷的物理尺寸和频率来确定表面质量(图 3)。尽管这种方法比 MILPRF-13830B 更精确,但 ISO 10110-7 更耗时,因此更昂贵。更耗时的原因在于放大倍数足以观察细微表面缺陷的显微镜需要较小的视场,所以需要进行多次测量来将整个样品成像。

图 3: MIL-PRF-13830B 只需要对光学元件进行肉眼检测,ISO 10110-7则要求使用差示干涉对比 (DIC) 显微镜等技术进行尺寸分析

ISO 10110-7 没有区分抓痕和麻点,而是把它们简单地视为表面缺陷。2 10110-7 表示允许的缺陷数量 (Ng) 和等级数字 (Ag),它们等于允许的最大缺陷面积的平方根),而不是抓痕-麻点数(图 4)。

图 4: ISO 10110-7 通过 Ng 限制允许的缺陷数量,并通过等级数 Ag限制缺陷的最大大小

ISO光学组件表面质量在图纸上表示为 5/Ng×Ag。被瑕疵遮盖的总面积的计算公式为:

ISO 10110-7 是指通过 Ng 和 Ag 指定表面质量的“尺寸”法,但 ISO图纸也可以通过与 MIL-PRF-13830B 相同的“可见性”方法来指示表面质量。ISO 印刷件上的 5/60-40 与 MIL-PRF-13830B 之后的印刷件上的60-40 意思相同。能够显示“尺寸”和“可见”规格的好处在于,它会导致符合 ISO 打印件的所有标准且缺少 ISO 打印件注释的印刷件,并且能够在大多数应用中使用更方便、更经济的 MIL-PRF-13830B 表面质量标准。这样,就可以将“尺寸”法用于最注重表面质量的高精度应用。

参考文献

- U.S. Military Performance Specification. (1997). General specification governing the manufacturing, assembly, and inspection of Optical Components for Fire Control Instruments (Mil-PRF-13830B).

- International Organization for Standardization. (2017). Optics and photonics -- Preparation of drawings for optical elements and systems -- Part 7: Surface imperfections (ISO 10110-7:2017).

上个章节

上个章节

或查看各区域电话

报价工具

只需输入商品编号

Copyright 2023, 爱特蒙特光学(深圳)有限公司。— 广东省深圳市龙华工业东路利金城科技工业园3栋5楼 518109 - 粤ICP备2021068591号